Optimierung von Tunnelofenprozessen

Zur Optimierung von Tunnelofenprozessen werden die axialen Verläufe der Materialtemperatur, der Gastemperatur, der Wandtemperatur (innen und außen), der Wagentemperatur und der Gaszusammensetzung berechnet. Simuliert werden kann der Einfluss der örtlichen Verteilung der Brenngaszufuhr über einzlene Brennerreihen, der Einfluss der Mege an Schiebluft und der Menge der Luft für die Sturzkühlung. Die Berechnungen werden anhand von gemessenen Temperaturverläufen (Schleppversuche) für verschiedene Öfen zur Produktion von Ziegeln und Sanitärkeramik validiert.

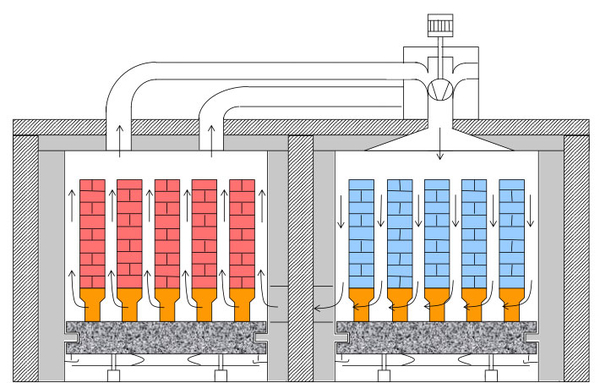

Es werden Konzepte aufgezeigt, wie Keramik bis zum Jahre 2050 ohne CO2-Emissionen gebrannt werden kann. Hierzu werden Strategien entwickelt, wie bis zu 90 % der heutigen Erdgasmenge eingespart werden kann. In einem ersten Schritt muss ein steigender Anteil an Kühlluft im Ofen selber gentutzt werden. Ofen und Trockner müssen stetig entkoppelt werden. Unter der Decke müssen Ventilatoren eingebaut werden. Diese sollen zum einen die Quervermischung des Gases verbessern und zum anderen den konvektiven Wärmeübergang erhöhen, da nun weniger Gas durch den Ofen strömt.

Viele der Ergebnisse sind im Rahmen von AiF-Forschungsvorhaben und Promotionen entstanden. Es besteht eine enge Zusammenarbeit mit dem Institut für Ziegelforschung in Essen.

Promotionen zum Forschungsschwerpunkt

- Dr.-Ing. Tino Redemann: Entwicklung innovativer Tunnelofenkonzepte zum Brennen von keramischem Gut anhand eines mathematischen Prozessmodells. (13.12.2019)

- Dr.-Ing. Adnan G. Tuaamah Al-Hasnawi: Mixing behaviour of side injection of air jets and gaseous fuel jets into the axial flow of tunnel kilns. (22.09.2016)

- Dr.-Ing. Hassanein Refaey: Mathematical Model to Analyze the Heat Transfer in Tunnel Kilns for Burning of Ceramics. (02.05.2013)

- Dr.-Ing. Ping Meng: Solid-Solid Recuperation to Improve the Energy Efficiency of Tunnel Kilns. (21.02.2011)

- Dr.-Ing. Anne Tretau: Einfluss der Prozessführung auf den thermischen Energiebedarf von Konvektionstrocknern in der Ziegelindustrie. (10.06.2008)

- Dr.-Ing. Dirk Deppe: Mechanismus und Beeinflussung von Trockenausblühungen aus Kalziumsulfat bei der Konvektionstrocknung von Ziegelrohlingen. (14.07.2005)

- Dr.-Ing. Uta Telljohann: Theoretische und experimentelle Untersuchung der Trocknung plastisch geformter Ziegelrohlinge. (04.06.2004)

Ausgewählte Publikationen zum Forschungsschwerpunkt

- Redemann, T.; Specht, E.: Simulation of the firing of ceramic ware, Part 1: Understanding the firing process in tunnel kilns/Simulation des Brandes von keramischem Gut, Teil 1: Zum Prozessverständnis des Tunnelofens. Technical Paper, Fachbeitrag. Zi-online, 2020, 33-43.

- Al-Hasnawi, A.G.T.; Refaey, H.A.; Redeman, T.; Attalla, M.; Specht, E.: CFD Simulation of Flow Mixing in Tunnel Kilns by Air Side Injection. Journal of Thermal Science and Engineering Applications 10 (3) 2018. doi: 10.1115/1.4038840

- Becker, F.; Specht, E.: Heat Transfer in Rapid Firing Tunnel Kilns for Glost Firing of Porcelain Flatware. Ceramic Forum International 94 (2017) 6-7, E26-E29.

- Al-Hasnawi, A.G.T.; Specht, E.: A Comparative Analysis of Different Special Injector Burner designs by using CFD. Journal of Chemical Technology and Metallurgy 52, 1 (2017) 137-147.

- Refaey, H.A.; Specht, E.; Salem, M.R.: Influence of Fuel Distribution and Heat Transfer on Energy consumption in tunnel Kilns. International Journal of Advances in Engineering & Technology, 8 (2015), 281-293. (ISSN: 22311963).

- Specht, E.; Meng, P.; Tretau, A.; Rimpel, E.: The solid-solid recuperator - a forced-convection tunnel kiln for higher energy efficiency. Brick and Tile Industry International (2011) 10-21.

- Specht, E.; Meng, P.; Tretau, A.; Rimpel, E.: Der Gegenlauf-Tunnelofen als zukünftiges Konzept zum energiearmen Brennen keramischer Produkte. Keramische Zeitschrift 02 (2011) 98-102.